Avant de parler de Mach3, faisons un peu d’histoire sur la création de la commande numérique et l’apparition du G-code.

Le principe de commande numérique par G-code (ou code ISO)

Avec l’émergence de la commande numérique informatisée, l’Institut de technologie du Massachusetts, située aux États-Unis, a développé, dans les années 1950, le G-Code, qui est devenu le langage de programmation le plus utilisé dans le monde de la commande numérique.

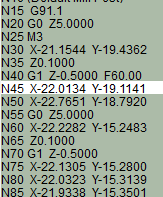

Le code ISO est principalement composé de lignes G-code

Le code ISO est principalement composé de lignes G-code

D’une manière plus générale, le code ISO, composé de commandes G (mais également M, F et S…), vous permet d’indiquer aux machines contrôlées par ordinateur, comme les fraiseuses, quoi faire et comment le faire. Les commandes G-code sont des instructions indiquant où se déplacer, à quelle vitesse et par quel chemin, en utilisant principalement 2 méthodes : en ligne ou en arc.

La commande de votre machine CNC par Mach3

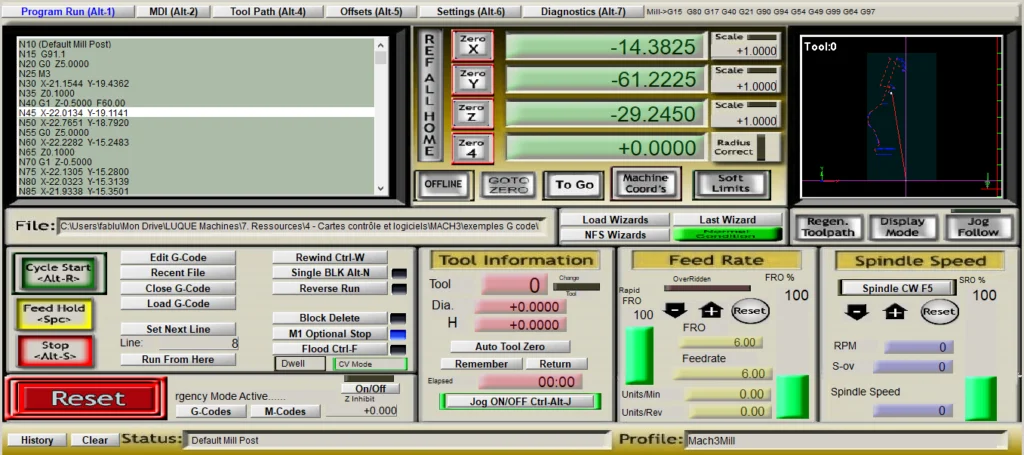

Mach3 fait partie de la série de logiciels MACH, développé par notre partenaire Artsoft. Il permet de transformer un ordinateur en véritable pupitre pour commander votre machine CNC. Mach3 est le logiciel le plus performant et le plus intuitif du marché. Vous pouvez ainsi importer directement vos fichiers sous format DXF, BMP, JPG et HPGL via le package LazyCam du logiciel qui sert à convertir simplement votre pièce en parcours outil pour Mach3.

L’interface de Mach3 est entièrement personnalisable

L’interface de Mach3 est entièrement personnalisable

Il vous est possible de créer une interface entièrement personnalisable en générant des G-code, également via LazyCam ou Wizards, en plus de la personnalisation des codes M et macros à l’aide de VBscript. Le logiciel MACH3 se caractérise aussi par le contrôle de la vitesse de la broche, une commande de relais multiples, un affichage vidéo, une génération manuelle d’impulsions, avec la possibilité d’un plein écran et des touches tactiles. Ce logiciel est très riche en fonctionnalités et vous offre une grande valeur selon les besoins de votre progiciel de contrôle par commande numérique.

Mach3 transforme votre PC en pupitre pour commande numérique

Mach3 transforme votre PC en pupitre pour commande numérique

MACH3 fonctionne sur la plupart des PC Windows pour contrôler le mouvement des moteurs, étapes par étapes, à l’aide du langage G-Code. Les performances PC requises ne sont pas très exigeantes et il peut fonctionner sans problème sur un vieil ordinateur. Les microprocesseurs Pentium, Dual Core ou Core 2 Duo suffisent à faire tourner ce logiciel. L’installation de MACH3 est simple et peut fonctionner en « mode démonstration », pour être testé, jusqu’à ce qu’il soit déverrouillé par un fichier de licence que nous proposons sur notre site.

En bref, bien qu’il inclue de nombreuses fonctionnalités avancées, il s’agit du logiciel de contrôle CNC le plus intuitif disponible pour les fraiseuses. C’est pour cette raison que nos fraiseuses sont compatibles avec MACH3.